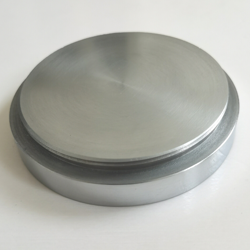

Wraz z rozwojem technologii przemysłowej jakość tarcz wymaganych do produkcji przemysłowej jest coraz wyższa, ponieważ jakość tarcz wpływa bezpośrednio na wydajność folii do rozpylania magnetronowego.Obecnie przedsiębiorstwa na ogół wolą używać celów o dużej gęstości i jednolitej strukturze składu do powlekania napylanego przy zakupie celów, aby zmniejszyć wielokrotne zszywanie celów i poprawić jakość powłok napylanych. Dlatego wymaga to od producenta targetu ścisłego kontrolować jakość celu. Teraz pozwól redaktorowi PekinuRichmatpozwoli Ci zrozumieć, jakie czynniki wpływają na jakość celu.

1、Wpływ parametrów procesu na jakość celu

Parametry procesu obejmują głównie ciśnienie prasowania na zimno, prędkość zwiększania ciśnienia i prędkość wyjmowania z formy oraz inne parametry.Gdy cel jest tłoczony na zimno, ciśnienie będzie miało bezpośredni wpływ na jakość półwyrobu celu;Prędkość zwiększania ciśnienia ma duży wpływ na rozwarstwienie docelowego półwyrobu, a stan początkowy, gdy proszek jest równomiernie napełniony formą ujemną, jest stanem luźnym, który ma wiele porów i gazów, a wyładowanie gazów zajmuje okres czasu czas.

2、TheWpływ pleśni na jakość docelową

Forma ma również pewien wpływ na kształtowanie docelowego półwyrobu. Główne czynniki wpływające obejmują wykończenie powierzchni wewnętrznej strony formy, szczelinę pomiędzy stemplem a wnęką formy itp. Jeśli szczelina jest zbyt duża, nastąpi wydobywanie się proszku i wyciekanie proszku, co spowoduje, że gęstość krańcowa niski poziom półfabrykatu i problemy z jakością, takie jak opadanie krawędzi podczas wyjmowania z formy.

3、Wpływ wilgotności materiału na jakość targetu

Wilgoć zawarta w proszku materiału docelowego jest równoważna działaniu smaru, a jej obecność może zmniejszyć tarcie pomiędzy cząstkami, co sprzyja efektywnemu przenoszeniu ciśnienia prasowania na zimno, a także sprzyja gładkiemu poślizgowi i przegrupowanie pomiędzy cząsteczkami proszku.Jednakże, gdy zawartość wody jest za mała lub za duża, będzie to miało wpływ na jakość celu.

Gdy zawartość wody w proszku ITO jest mniejsza niż 2%, prawdopodobieństwo problemów z jakością, takich jak utrata krawędzi i rozwarstwianie materiału docelowego, znacznie wzrośnie, gdy inne warunki, takie jak ciśnienie prasowania na zimno i zawartość spoiwa, będą takie same. Gdy woda zawartość proszku ITO przekracza 10%, przy tym samym ciśnieniu prasowania na zimno, zawartości spoiwa i innych warunkach, chociaż cząstki proszku łatwiej się ślizgają i układają, woda jest odprowadzana z wnętrza formy, co powoduje problem opadania krawędzie wokół pustego miejsca materiał docelowy.Wyniki pokazują, że gdy zawartość wody w proszku wynosi od 3% do 6%, jakość półfabrykatu jest skutecznie kontrolowana.

4、Wpływ zawartości spoiwa na jakość docelową

Ilość zastosowanego spoiwa ma ogromny wpływ na jakość materiału docelowego. Gdy ilość wprowadzonego materiału jest mniejsza niż 1%, docelowy półfabrykat będzie miał bardzo poważny problem z jakością, w tym momencie wpływ spoiwa nie będzie widoczny i będzie miał niewielki wpływ na poprawę wytrzymałości docelowego półfabrykatu. zwiększenie zawartości spoiwa do 2% i 3%, zwiększa wytrzymałość materiału docelowego i znacznie zmniejsza problemy z jakością materiału docelowego. Jednakże, gdy spoiwo zostanie dodane w ilości 4%, chociaż problemy z jakością prasowanego na zimno półwyrobu materiału docelowego znikają, materiał docelowy czasami ulega rozwarstwieniu podczas kolejnego procesu wyjmowania z formy.

Czas publikacji: 22 kwietnia 2022 r