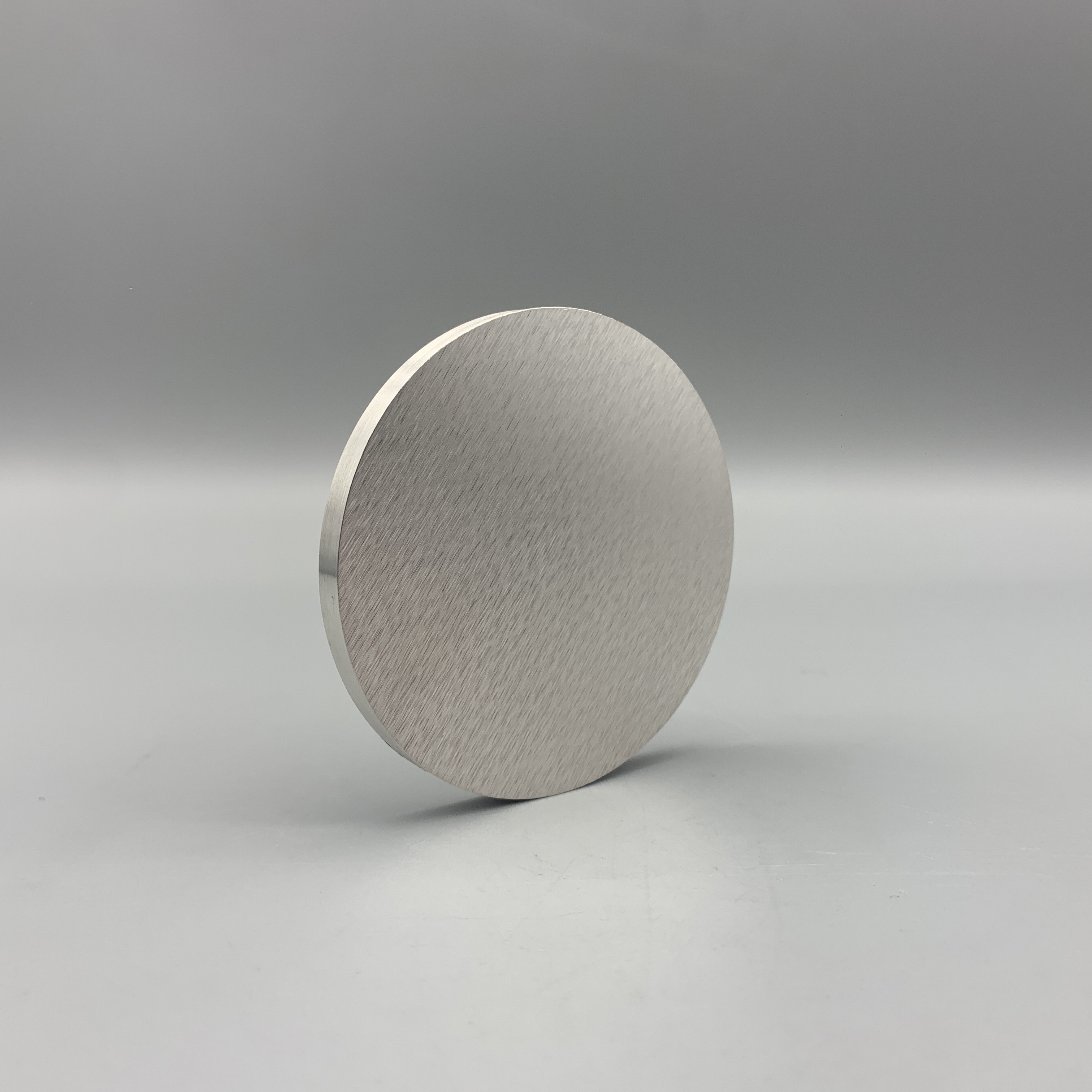

Күміс және басқа металдар негізіндегі қорытпалар. Күміс қорытпаларының көптеген түрлері бар, олардың ең маңыздылары: күміс-мыс қорытпалары, күміс-магний қорытпалары, күміс-никель қорытпалары, күміс-вольфрам қорытпалары, күміс-темір қорытпалары және күміс-церий қорытпалары.

Негізгі құрамдас бөлігі ретінде күмісі бар бағалы металл материалдары. Шикізат ретінде әдетте таза күмісті немесе жоғары таза күмісті (99,9*** жоғары) пайдаланыңыз, висмут, қорғасын, сурьма және басқа да зиянды қоспалардан аулақ болу керек. Күміс қатты ерітіндідегі көптеген элементтермен, металаралық қосылыстармен немесе аралық фазамен, сондай-ақ композиттік материалдардың көптеген түрлерімен (жалған қорытпа) түзілуі мүмкін. Қажеттіліктерге байланысты олар екілік, үштік немесе полиқорытпалар түрінде жасалуы мүмкін. Күміс қорытпалары өнеркәсіптік технологияның көптеген салаларында кеңінен қолданылады.

Күміс қорытпаларының негізгі қолданылуы:

(1) күміс негізіндегі дәнекерлеу материалы, негізінен AgCuZn жүйесі, AgCuZnCd жүйесі, AgCuZnNi жүйесі сияқты қорытпалар қатарының құрамы үшін негіз ретінде күміс-мыс-мырыш қорытпалары; күміс-никель қорытпасы, күміс-мыс қорытпасы;

Құрамында 90% күміс және валюталық күміс деп аталатын 10% мыс қорытпасы бар, балқу температурасы 875 ℃; құрамында 80% күміс және 20% мыс қорытпасы бар жұқа жұмыс күмісі, балқу температурасы 814 ℃; құрамында 40% немесе 60% күміс және мыс, мырыш, күміс дәнекерлеу деп аталатын кадмий қорытпалары бар, балқу температурасы 600 ℃ жоғары. Негізінен металл бұйымдарының жоғары беріктік талаптарын қосу үшін қолданылады.

(2) күміс негізіндегі жанаспалы материалдар, негізінен күміс-мыс қорытпасы (AgCu3, AgCu7,5) және күміс-кадмий оксиді қорытпасы және күміс-никель қорытпасы;

(3) күміс негізіндегі қарсылық материалдары, күміс марганец қалайы қорытпасының қарсылық коэффициенті орташа, қарсылық температурасының коэффициенті төмен, мыс термиялық потенциалы аз, стандартты резистор және потенциометр орамасының материалдары ретінде пайдаланылуы мүмкін; күміс молибден қорытпасы, күміс вольфрам қорытпасы, күміс ферроқорытпа, күміс кадмий қорытпасы;

(4) күміс негізіндегі қаптау материалдары, әдетте қолданылатын күміс-қалайы қорытпасы AgSn3 ~ 5, AgPb0.4 ~ 0.7, AgPd3 ~ 5 және т.б.;

(5) күміс негізіндегі стоматологиялық материалдар, күміс амальгамасы, амальгама деп те аталады, еріткіш ретінде сынап, қорытпа ұнтағы ретінде күміс-мыс-қалайы-мырыш болып табылады, реакция ұнтақтау және қорытпаның бір түрін қалыптастыру арқылы жүреді, ең идеалды шпон материалдары болып табылады. Күміс амальгамасы AgxHg, ақ біркелкі емес сынғыш қатты. Оның құрамы қабат температурасына байланысты өзгереді; Ag13Hg (445°C), Ag11Hg (357°C), Ag4Hg (302°C), AgHg2 (300°C төмен)

Күміс қорытпасының қасиеттері жақсарады.

Күміс өте жұмсақ және оңай жұмыс істейді. Оның беріктігі мен қаттылығын жақсарту және тозуға төзімділігін арттыру үшін ертеде адамдар күміске мыс қосып, күміс-мыс қорытпаларын жасады, олар зергерлік бұйымдарда, ыдыс-аяқтарда және күміс теңгелерде қолданылады. Күміс-мыс қорытпасының өнімділігін жақсарту үшін көбінесе никель, берилий, ванадий, литий және басқа үшінші топтағы элементтерді үштік қорытпаларға қосады. Сонымен қатар, күміске қосылған басқа да көптеген элементтер бар, сонымен қатар күшейтуде рөл атқара алады.

Күміс органикалық атмосферада инертті болғанымен, бірақ күкіртті атмосфераның коррозиясы мен сульфидті болуы оңай. Күміс сульфидінің төзімділігін жақсарту легірлеу арқылы да жүзеге асырылады, мысалы, алтын мен палладий қосу күміс сульфидінің қабықшасының пайда болу жылдамдығын төмендетуі мүмкін. Сонымен қатар, күміске марганец, сурьма, қалайы, германий, мышьяк, галлий, индий, алюминий, мырыш, никель, ванадий сияқты көптеген негізгі металл элементтері де оның күкірттенуге қарсы қасиеттерін жақсарта алады. Күміс негізіндегі электр контактілі материалдардың түрлері көп, қорытпа күйі бар, ұнтақты металлургияда жалған қорытпадан жасалған әдістер де қолданылады, мақсаты электрлік жанасу қасиеттерін нығайту, тозуға төзімді және жақсарту.

DeepL.com арқылы аударылған (тегін нұсқа)

Жіберу уақыты: 07 наурыз 2024 ж