Ihmisten elintason paranemisen ja tieteen ja teknologian jatkuvan kehityksen myötä ihmisillä on yhä korkeammat vaatimukset kulutusta, korroosiota ja korkeita lämpötiloja kestävien koristepinnoitetuotteiden suorituskyvylle. Tietenkin pinnoite voi myös kaunistaa näiden esineiden väriä. Mitä eroa sitten on galvanointikohteen ja sputterointikohteen käsittelyn välillä? Anna RSM:n teknologiaosaston asiantuntijoiden selittää se puolestasi.

Galvanointikohde

Galvanoinnin periaate on yhdenmukainen kuparin elektrolyyttisen raffinoinnin periaatteen kanssa. Sähköpinnoituksessa pinnoituskerroksen metalli-ioneja sisältävää elektrolyyttiä käytetään yleensä pinnoitusliuoksen valmistukseen; Upotetaan pinnoitettava metallituote pinnoitusliuokseen ja kytketään se tasavirtalähteen negatiiviseen elektrodiin katodina; Pinnoitettua metallia käytetään anodina ja se on kytketty tasavirtalähteen positiiviseen elektrodiin. Kun matalajännitteistä tasavirtaa käytetään, anodimetalli liukenee liuokseen ja muuttuu kationiksi ja siirtyy katodille. Nämä ionit saavat elektroneja katodista ja pelkistyvät metalliksi, joka peitetään pinnoitettavien metallituotteiden päällä.

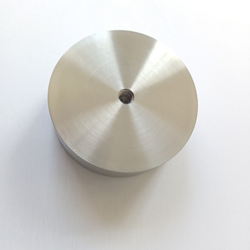

Sputtering Target

Periaatteena on pääasiassa käyttää hehkupurkausta pommittamaan argonioneja kohteen pinnalla, ja kohteen atomit työnnetään ulos ja kerrostetaan substraatin pinnalle ohuen kalvon muodostamiseksi. Sputteroitujen kalvojen ominaisuudet ja tasaisuus ovat paremmat kuin höyrypinnoitetuilla kalvoilla, mutta pinnoitusnopeus on paljon hitaampi kuin höyrypinnoitettujen kalvojen. Uudet sputterointilaitteet melkein käyttävät vahvoja magneetteja elektronien kierteittämiseen kiihdyttämään argonin ionisaatiota kohteen ympärillä, mikä lisää kohteen ja argon-ionien välisen törmäyksen todennäköisyyttä ja parantaa sputterointinopeutta. Suurin osa metallipinnoituskalvoista on DC-sputterointia, kun taas johtamattomat keraamiset magneettimateriaalit ovat RF-AC-sputterointia. Perusperiaatteena on käyttää hehkupurkausta tyhjiössä pommittamaan kohteen pintaa argonioneilla. Plasman kationit kiihtyvät syöksymään negatiivisen elektrodin pinnalle sputteroituneena materiaalina. Tämä pommitus saa kohdemateriaalin lentämään ulos ja kerrostamaan alustalle ohuen kalvon muodostamiseksi.

Kohdemateriaalien valintakriteerit

(1) Kohdeella tulee olla hyvä mekaaninen lujuus ja kemiallinen stabiilisuus kalvon muodostuksen jälkeen;

(2) Reaktiivisen sputterointikalvon kalvomateriaalin on oltava helppo muodostaa yhdistekalvo reaktiokaasun kanssa;

(3) Kohde ja substraatti on koottava tiukasti, muuten on käytettävä kalvomateriaalia, jolla on hyvä sidosvoima alustaan, ja ensin ruiskutetaan pohjakalvo, jonka jälkeen valmistetaan tarvittava kalvokerros;

(4) Olettaen, että kalvon suorituskykyvaatimukset täyttyvät, mitä pienempi ero kohteen ja alustan lämpölaajenemiskertoimen välillä on, sitä parempi, jotta voidaan vähentää sputteroidun kalvon lämpöjännityksen vaikutusta;

(5) Kalvon käyttö- ja suorituskykyvaatimusten mukaan käytetyn kohteen on täytettävä puhtauden, epäpuhtauspitoisuuden, komponenttien tasaisuuden, työstötarkkuuden jne. koskevat tekniset vaatimukset.

Postitusaika: 12.8.2022