Kaniadto, daghang mga kostumer ang nangutana sa mga kauban gikan sa RSM Technology Department bahin sa titanium alloy. Karon, gusto nako nga i-summarize ang mosunod nga mga punto alang kanimo kung unsa ang metal nga titanium alloy nga gihimo. Nanghinaut ko nga makatabang sila kanimo.

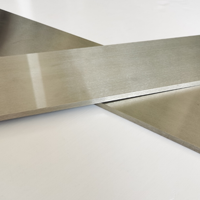

Ang titanium nga haluang metal usa ka haluang metal nga hinimo sa titanium ug uban pang mga elemento.

Ang Titanium usa ka homogenous nga heterogeneous nga kristal, nga adunay usa ka pagtunaw nga punto sa 1720 ℃. Sa diha nga ang temperatura mao ang ubos pa kay sa 882 ℃, kini adunay usa ka suod nga packed hexagonal lattice gambalay, nga gitawag α Titanium; Kini adunay body centered cubic structure nga labaw sa 882 ℃, nga gitawag ug β Titanium. Gipahimuslan ang lainlaing mga kinaiya sa ibabaw nga duha ka istruktura sa titanium, ang angay nga mga elemento sa haluang metal gidugang aron anam-anam nga mabag-o ang temperatura sa pagbag-o sa yugto ug sulud sa bahin aron makuha ang mga titanium alloy nga adunay lainlaing mga istruktura. Sa temperatura sa lawak, ang mga titanium alloy adunay tulo ka matang sa matrix structures, ug ang titanium alloys gibahin usab sa mosunod nga tulo ka mga kategoriya: α Alloy(α+β) Alloy ug β Alloy. Sa China, kini gipakita sa TA, TC ug TB matag usa.

α titanium nga haluang metal

Kini ang α Single phase alloy nga gilangkuban sa phase solid solution mao ang α Phase, stable nga istruktura, mas taas nga pagsukol sa pagsul-ob kay sa puro nga titanium, lig-on nga pagsukol sa oksihenasyon. Ubos sa temperatura nga 500 ℃ ~ 600 ℃, nagpabilin gihapon ang kusog niini ug pagsukol sa pagkamang, apan dili mapalig-on sa pagtambal sa kainit, ug ang kusog sa temperatura sa kwarto dili taas.

β titanium nga haluang metal

Kini mao ang β Ang single-phase nga haluang metal nga gilangkuban sa phase solid solution adunay mas taas nga kusog nga walay heat treatment. Human sa pagpalong ug pagkatigulang, ang haluang metal dugang nga gipalig-on, ug ang kalig-on sa temperatura sa lawak mahimong moabot sa 1372 ~ 1666 MPa; Bisan pa, ang kalig-on sa kainit dili maayo ug kini dili angay alang sa paggamit sa taas nga temperatura.

α+β titanium nga haluang metal

Kini usa ka dual phase nga haluang metal nga adunay maayo nga komprehensibo nga mga kabtangan, maayo nga kalig-on sa estruktura, maayo nga kalig-on, plasticity ug taas nga temperatura nga mga kabtangan sa deformation. Mahimo kini gamiton alang sa pagproseso sa init nga presyur, pagpalong ug pagkatigulang aron mapalig-on ang haluang metal. Ang kalig-on human sa kainit nga pagtambal mao ang mahitungod sa 50% ~ 100% mas taas pa kay sa human sa annealing; Ang taas nga kalig-on sa temperatura, mahimong molihok sa 400 ℃ ~ 500 ℃ sa dugay nga panahon, ug ang kalig-on sa kainit niini dili kaayo kaysa α Titanium alloy.

Lakip sa tulo ka titanium alloys α Titanium alloys ug α+β Titanium alloy; Ang α Titanium alloy adunay labing maayo nga machinability, ang α+ P Titanium alloy nagkuha sa ikaduha nga lugar, ang β Titanium alloy dili maayo. α Ang code sa titanium alloy mao ang TA, β Ang code sa titanium alloy mao ang TB, α+β Ang code sa titanium alloy mao ang TC.

Ang Titanium alloys mahimong bahinon ngadto sa heat-resistant alloys, high-strength alloys, corrosion resistant alloys (titanium molybdenum, titanium palladium alloys, ug uban pa), low-temperature alloys ug espesyal nga functional alloys (titanium iron hydrogen storage materials ug titanium nickel memory alloys ) sumala sa ilang mga aplikasyon.

Pagtambal sa kainit: ang titanium nga haluang metal makakuha og lain-laing bahin sa komposisyon ug istruktura pinaagi sa pag-adjust sa proseso sa pagtambal sa kainit. Gituohan sa kadaghanan nga ang maayo nga equiaxed microstructure adunay maayo nga plasticity, thermal stability ug kusog sa kakapoy; Ang acicular nga estraktura adunay taas nga kalig-on sa pagkaguba, kalig-on sa pagkamang ug pagkagahi sa bali; Ang sinagol nga equiaxed ug acicular nga mga tisyu adunay mas maayo nga komprehensibo nga mga gimbuhaton

Oras sa pag-post: Okt-26-2022